TOP > 六角穴加工・十字穴加工

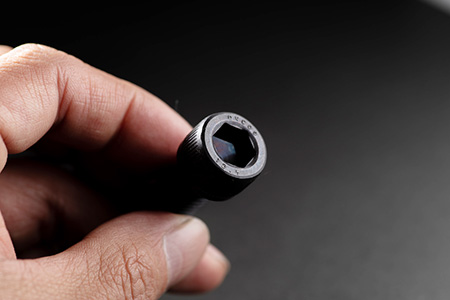

六角穴加工・十字穴加工

六角穴加工とは

日常生活にてネジに六角形や十字の穴が開いているのをよく見かけると思います。その六角形や十字の穴を開けることを六角穴加工や十字穴加工と呼びます。穴を開ける手法はさまざまで、量産性やコストメリット、精度などのメリット・デメリットがあります。 サンテクスではさまざまな手法でお客様の要望に最適な穴加工品を提供しています。

六角穴を加工する方法の一覧とその特徴

プレス機を使った六角穴加工

プレス機での六角穴加工は、全体的に量産性に優れている特徴があります。反面、金型が必須になるため、イニシャルコストが高くなります。

プレス機での六角穴加工には、

- ヘッダー加工

- 熱間鍛造

- プレス加工

の3つがあげられます。

1.ヘッダー加工

■メリット- ・量産性に優れる

- ・大ロットの量産加工に適している

- ・精度が高い

- ・金型費用がかかる

- ・数万個のロット数が必要

- ・大型品には向かない

流通している六角穴付きボルトの大半が、このヘッダー加工を用いて加工されています。ヘッダー加工では線材を短くカットし、ボルトの長さ方向から金型で圧縮して塑性変形させ、座の部分を成形します。ボルトの場合、ネジ山はヘッダー加工後に転造加工されます。

ヘッダー加工では切り屑などが一切でないため、非常に効率のいい加工方法であり、大量生産に向いています。大量生産での生産性やコストでヘッダー加工の右にでる加工方法はありません。ただし、材料や金型の面から小ロットでの生産には向かないため注意が必要です。また、線材を加工する方法のため、径の大きいものは加工できないデメリットがあります。

2.熱間鍛造

■メリット- ・大型品の加工ができる

- ・硬度の高い材料の加工に向いている

- ・中ロットに最適

- ・金型費用がかかる

- ・表面が荒くなる

- ・加工精度が低い

ヘッダー加工が常温で圧力を加える冷間鍛造に属するのに対し、熱間鍛造では金属を柔らかくなるまで熱した状態で金型で圧力を加えます。金属が柔らかいため、大型のワークや硬度の高い材料でも加工できるのが特徴です。

反面、熱する影響で酸化皮膜などが発生し、表面が粗くなってしまうため、仕上げ加工が必要になります。また、冷間鍛造に比べると精度が低くなるため、精密部品には向きません。

3.プレス加工

■メリット- ・量産時に向いている

- ・中心精度が高い

- ・金型費用がかかる

- ・下穴を開ける必要がある

- ・加工できるサイズに上限がある

- ・六角穴の底部に切り屑が残る

これまで紹介した塑性変形させる鍛造加工とは異なり、こちらのプレス加工では目的の六角形の対辺程度の下穴をあけて、残った肉の部分を六角形のパンチで削ぎ落とす加工になります。下穴加工が必要なものの、ボルトの軸径を基準にして六角穴加工を施せるため、中心精度が高いのが特徴です。

非貫通穴の場合は、切り屑が六角穴の底にたまってしまう形になるので、美観が悪くなってしまいます。また、あまり大きな径の六角穴は加工できません。六角穴のプレス加工を行う業者を「六角矢打ち」と呼びましたが、現在は加工業者の数が少なくなっています。

旋盤を使った六角穴加工

旋盤を使った加工では、プレス加工よりも小さな力で加工できるものが多くなっています。

旋盤を使った六角穴加工には、

- 回転ブローチ加工

- シェーパー加工

があります。

1.回転ブローチ加工

■メリット- ・薄肉製品の加工に向く

- ・深穴の加工ができる

- ・加工精度が低い

- ・角度指定ができない

- ・下穴を開ける必要がある

プレス加工と同じように下穴を開け、六角形のパンチで角部を削ぎ落とす加工方法ですが、パンチ側が1°傾いており、偏芯していて回転するのが特徴の加工方法です。偏芯していることにより、ワークを回転させながらパンチを接触させると、パンチの当たる角度が回転に応じて変わります。角度が変わることで六角形の角を順番に削っていく形になり、一気にすべての角を削ぎ落とすプレス加工よりも小さな力で加工ができます。

大きな力がかからないため、外径と六角穴の肉が薄くなってしまう場合などに有効な加工方法です。ただし、偏芯させてパンチを当てるため、六角形の位相は指定できません。回転ブローチはプレスなどに比べると精度はあまり高くありませんが、六角レンチを使用する程度の用途では十分な精度を得られます。

2.シェーパー加工

■メリット- ・加工精度が高い

- ・規格外の六角穴に対応しやすい

- ・難削材に強い

- ・下穴をあける必要がある

- ・加工できる大きさに限界がある

シェーパー加工は、下穴をあけ六角穴の角部の形をしたパンチを垂直に押し込み削りとっていくのが特徴です。角をそいでいくように数回に分けて角ごとに削り出しを行います。六角穴の場合は、角部が6つあるため6回に分けて削り出します。

シェーパー加工は、角度割り出し機能がついた旋盤でなければ加工できないのが特徴ですが、加工精度がとても高く、小さな力で削り出せるため難削材の加工も得意です。

パンチの位置を変えれば微妙な寸法の調整ができるため、規格外の六角穴加工に対応しやすく、汎用型でも柔軟性のある加工ができます。

スロッター盤を使った六角穴加工

■メリット- ・小ロット生産に対応できる

- ・下穴を開ける必要がある

- ・小さな六角穴の加工は難しい

先程のシェーパー加工と同じような加工方法ですが、専用のスロッター盤を使ったものがこちらの加工方法です。シェーパー加工と異なるのは、角を削るのではなく、面を削っていく点です。下穴をあけ、少しずつそいでいくように削り取っていき六角穴を加工します。何度も上下運動を繰り返し、加工していくため、加工には時間がかかります。

下穴に刃物が入れば加工できるため、汎用の刃物でも規格外や小ロットに対応しやすいのがメリットです。

ブローチ盤を使った六角穴加工

■メリット- ・精度が高い

- ・量産加工に向いている

- ・小径の加工ができない

- ・貫通穴専用である

- ・刃物を作成する必要がある

ブローチ加工では、刃物が小さいものから大きいものの順番に並んで一体化しているブローチと呼ばれる工具を使います。ブローチを下穴に通し引き抜くことで、目的の六角穴の形に削りとることができます。下穴の円形状から、徐々に六角形に削り出していくため、加工時の負荷が少なく済み、ワークに負荷を与えにくくなっています。

精度が高く、繰り返しの加工に適していますが、専用の刃物を作成するのに時間とコストが掛かってしまいます。ブローチの長さは一般的に800mm~2400mm程度で、非常に長くなっています。このことからも専用刃物の作成に時間とコストが掛かるのが想像できるでしょう。

放電加工機での六角穴加工

■メリット- ・精度が高い

- ・難削材でも加工できる

- ・表面が荒れる

- ・コストが高い

放電加工では、銅などで加工する穴の形を反転させた形状の電極を作成し、ワークに当ててアーク放電することで溶解し、少しずつ電気的に削っていく手法です。非常に時間がかかる加工なのでコストが高くなってしまいますが、難削材や焼入れ済みのワークの加工に適しています。放電加工機では、アーク放電で金属を溶解させるため、表面がわずかに凸凹になり、くすんだような表面に仕上がります。

六角加工製品事例

旋盤加工 + 六角穴加工

SUS304 試作数個〜50,000/月

十字穴を加工する方法の一覧とその特徴

プレス機を使った十字パンチ穴加工

プラスドライバーにて切削加工品を締め付けする場合、十字穴が必要となる。

切削加工品に対し、プレス機を使って十字パンチを打ち込む事により十字穴を形成する。

プラスドライバーが使用出来る。

デメリットパンチ金型費用がかかる

スリ割り機を使った十字切削加工

十字形状をスリ割り機を使って切削加工する

メリットスリ割り幅を任意に設定できる

デメリット十字パンチ形状に彫り込む事は難しい