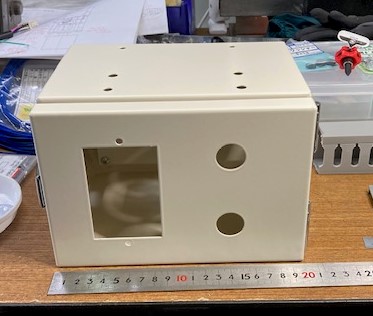

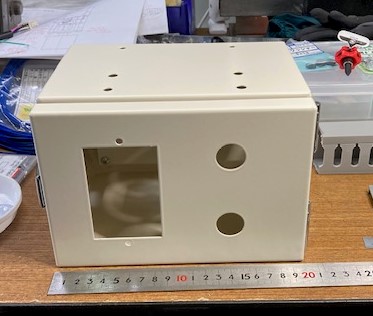

ミスミ殿に発注していた操作BOXの入荷がありましたので、スイッチ、コントローラを取付けて配線、設置を行いました。

ミスミ殿に発注していた操作BOXの入荷がありましたので、スイッチ、コントローラを取付けて配線、設置を行いました。

画像処理を見るためのディスプレイを設置します。また直進フィーダー用コントローラーも取付けました。

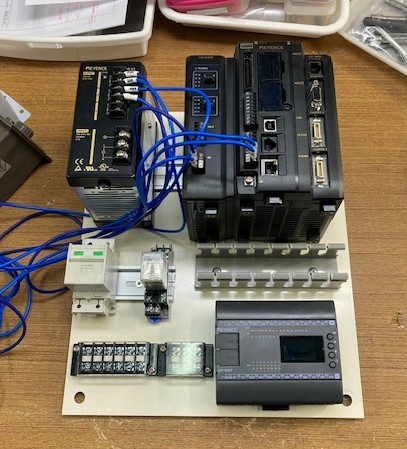

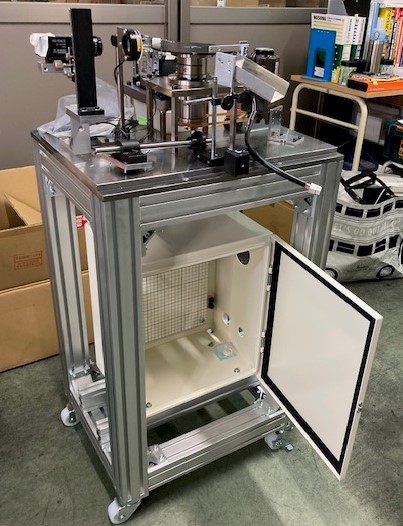

配電盤内の組立てを行います。スペースがちょうど良い感じになりました。盤内に戻して配線の接続を行っていきます。

配電盤を組上げたアルミフレーム内に仮設置をしてみました。コンパクトでいい感じです。

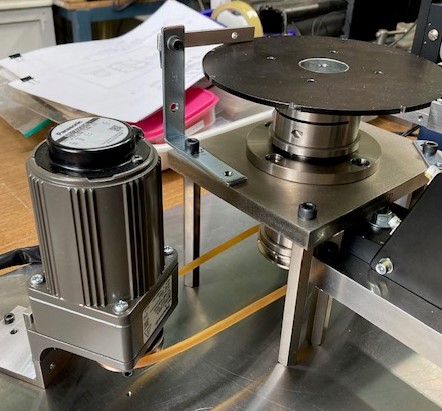

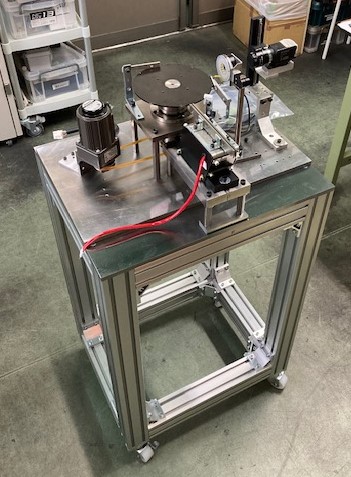

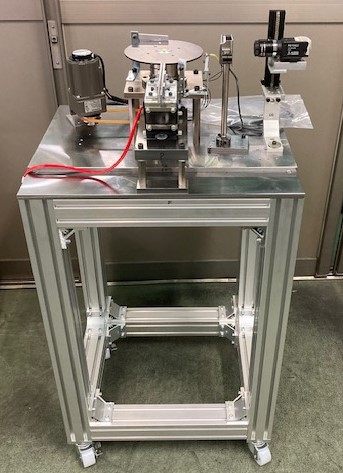

台を製作し、テーンテーブルとモーター、直進フィーダー、カメラを仮設置しました。この後に配電盤を設置します。

ミスミ殿のアルミフレームで台を製作します。直進フィーダーを設置する為、図太いアルミフレームを選定しています。移動が出来るようにキャスターも取り付けます

接着材を塗布する事が出来る装置(チュービングディスペンサー)を入手しました。どのような仕組みになっているかわからず使用するまで手間取りましたが、ホントに少量の接着剤の塗布が出来ました。エレシリンダと組合わせて何か新しい提案が出来そうです!

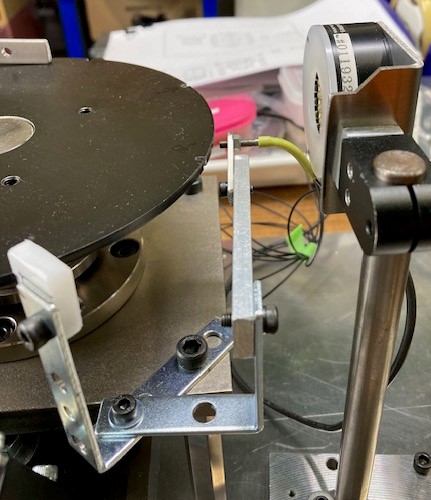

ターンテーブルに乗り込むブランクが揺れてしまうので、ストッパーを設けて揺れを防止します。画像センサのトリガタイミングを取る為のセンサーの設置を行いました。

お客様の依頼で、ねじ(M6長さ6)の頭部を旋盤で加工します。ねじ部をチャックして削りますが、強くチャックするとねじ山が潰れてしまうし、弱いと加工中にねじがぶっ飛んでしまいます。

チャックの加減で良いところを見つけるのに5コのねじをぶっ飛ばしてしまいました。また削るのに負荷を与えないよう切り込み量を少しで行なっていたので、かなりの時間がかかりました。

お客様からバリが発生する製品の選別が出来ないかの相談を受け、ターンテーブル式の検査機の提案を行いました。

どんなものなのか実際にわかる様にデモ機を製作します。

まずは円盤部分と直進フィーダーを組付けます。