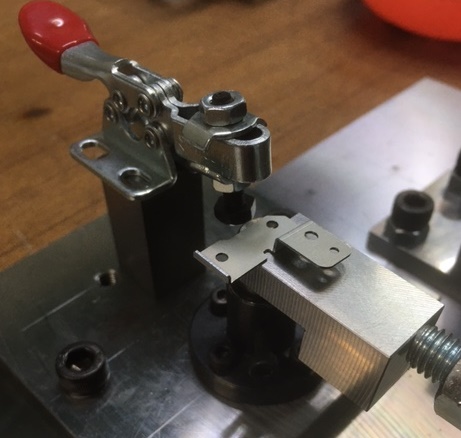

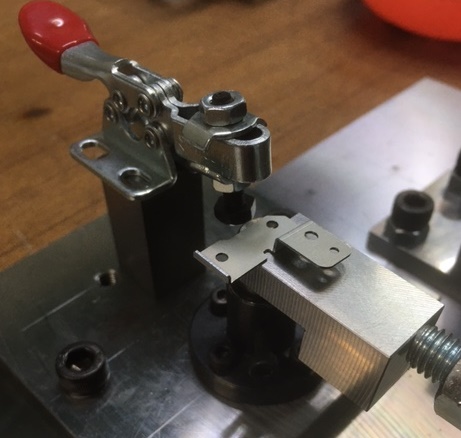

カシメ加工用のクランプ冶具を製作しています。量産がすぐ始まるのに、現物合わせにて仕上げる箇所があり製作にちょっと時間がかかってしまいました。

カシメ加工用のクランプ冶具を製作しています。量産がすぐ始まるのに、現物合わせにて仕上げる箇所があり製作にちょっと時間がかかってしまいました。

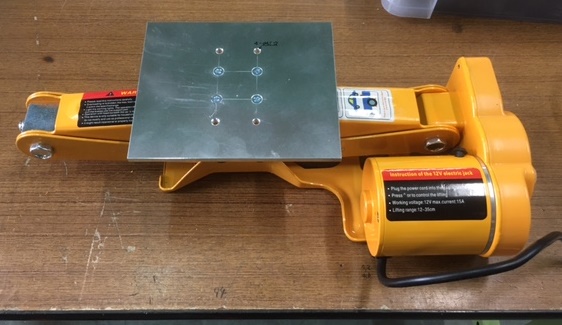

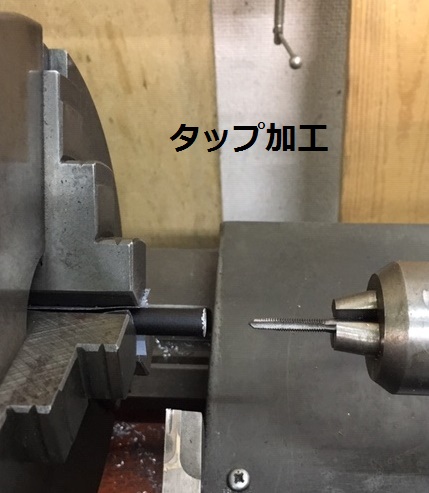

電動ジャッキの受け部にプレートを取付ける改造の依頼を受けました。取付け部に回転する台座が付いていましたが壊して取っ払い、タップ加工を行いねじでプレートを固定しました。

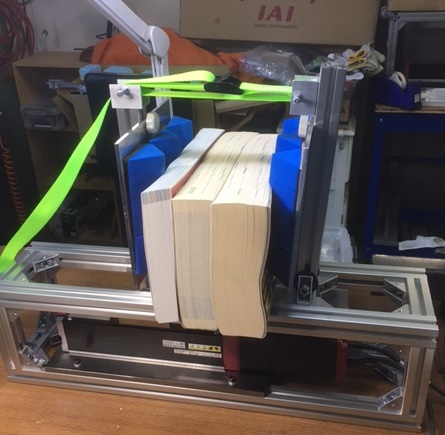

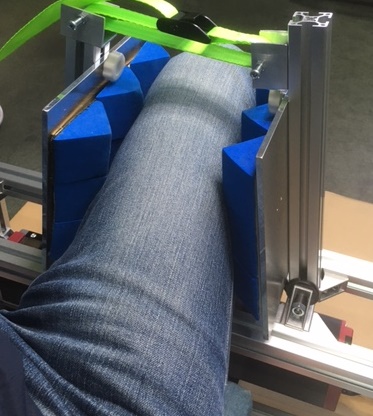

IAIさんのエレシリンダーを使用して挟み込み装置の製作を行い、実際に本と自分の足を挟んでみました。ちょうど良いところで停止出来ず、失敗でした。

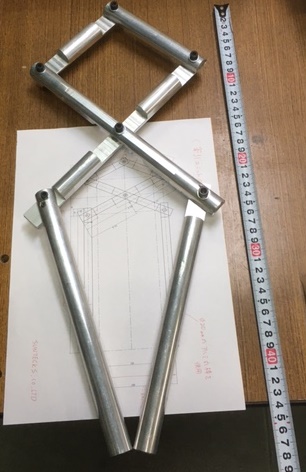

前回製作したアームはお客様の希望とする開きの大きさと閉じる時の力が不足しておりました。今回、一回り大きなたアームを再度製作する事にしました。

お客様のご要望からアームを製作しました。アルミ丸棒を加工し組立てました。

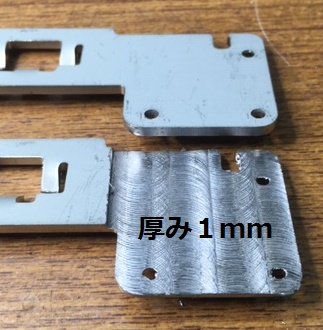

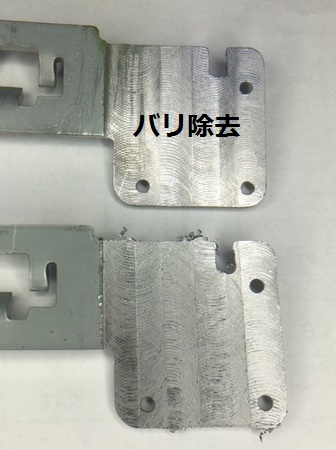

プレートの端っこ部の厚みを2mm→1mmに加工します。少しずつ削っていくので時間のかかる大変な作業になります。加工後はバリが発生するのでその処理を行い、錆止めの油を塗布して出荷です。

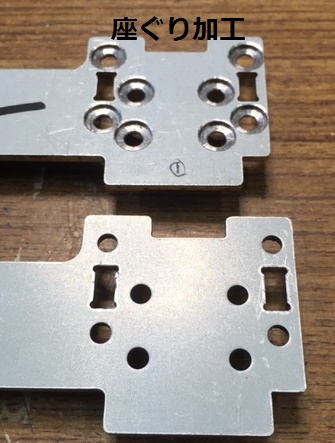

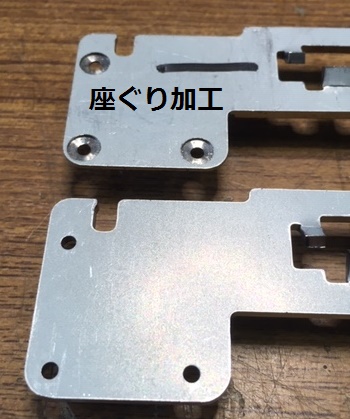

板厚2mmのプレス加工をした細長いプレートに座ぐり穴の加工を行います。エンドミルで加工を行いますが、バリが発生する為、除去するのに手間がかかります。

ネクタイかけを短くしてほしいとの依頼を受けました。パイプ部を5cm短く切断、タップ加工(ねじ加工)をし組立てて返却しました。

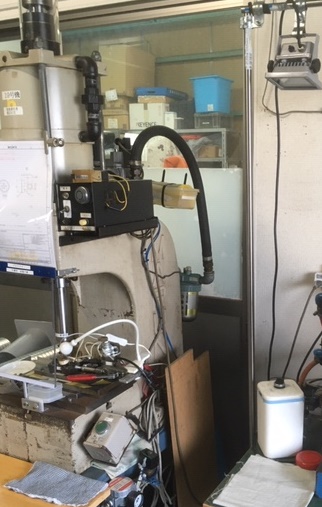

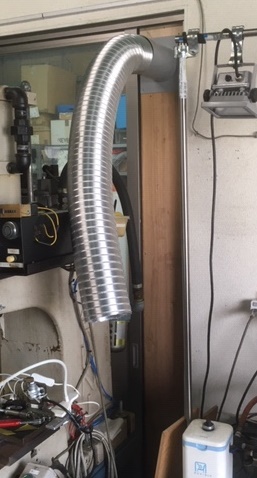

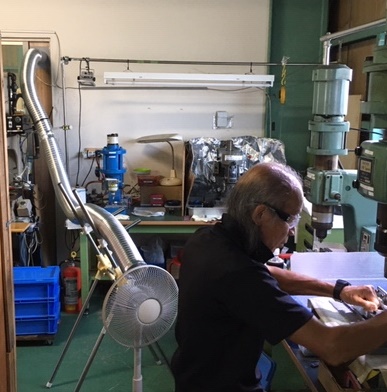

工作室側にサーキュレーターを取付けて、ダクトホースも延長して作業者へ冷風を送りました。涼しい風で作業し易くなったと言ってもらえました。

今年の夏はとても暑いですね。作業場では冷風機を使用していますが、あまり冷感効果感じられず。 隣の工作室はエアコンが聞いて涼しいので出入り口にダクトを設置し、工作室内の冷気を作業場に流す試みをしてみます。