ステンレスの波形スプリングピンを鉄材に圧入する作業で、ハンドプレスで圧入を試してみましたが、

かなりの力でレバーを引かなくてはならず、数をこなすには厳しい事がわかりました。

そこで、エレシリンダーでカシメ加工が出来るか検証(前回の記事参照)で、使用したカシメ加工機で圧入加工が出来ないか

確認する事にしました。

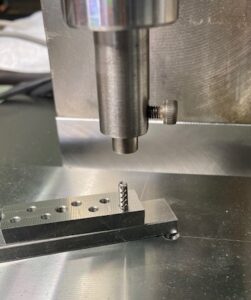

ダミーのブランクとスプリングピンに合わせたパンチを製作します。

圧入テスト サンプル

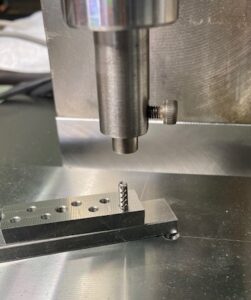

カシメ加工機

スプリングピン支える治具も必要となり、製作します。

スプリングピン パンチ

ステンレスの波形スプリングピンを鉄材に圧入する作業で、ハンドプレスで圧入を試してみましたが、

かなりの力でレバーを引かなくてはならず、数をこなすには厳しい事がわかりました。

そこで、エレシリンダーでカシメ加工が出来るか検証(前回の記事参照)で、使用したカシメ加工機で圧入加工が出来ないか

確認する事にしました。

ダミーのブランクとスプリングピンに合わせたパンチを製作します。

圧入テスト サンプル

カシメ加工機

スプリングピン支える治具も必要となり、製作します。

スプリングピン パンチ

配電盤からの電気配線を接続して、PLCプログラムを転送したら加工機の完成です。

エレシリンダー カシメ加工機

入力タッチパネルを接続して、機械の動作の確認を取りました。問題なく動きました。

エレシリンダー 入力タッチパネル

早速、カシメ加工を行います。

R形状もしっかりと出来ていて問題なくカシメ加工が出来る事を確認致しました。

蹴とばしプレスで行なうカシメ加工の治具を製作します。

ブランクの位置決めと押さえる方法は現物にて合わせます。

カシメ加工 位置決め治具

パンチの芯出し工具を製作し、芯を出して治具を固定します。

蹴とばしプレス 治具セット

蹴とばしプレスを使用したカシメ加工を行うのですが、1年以上動かしていないので、分解してメンテを行う事にしました。

蹴とばしプレス

ラム(スライド部)を分解して、摺動面のチェック、修正(錆や傷の除去)を行います。

蹴とばしプレス 分解

ラム 分解

組付け時にクリアランスの調整を行い、問題なく動く事を確認後、マシン油を注入します。

ワッシャーをハンドプレスを使用して組込みする部品があるのですが、ワッシャーを手で1つ1つ手込めする作業がとても面倒で作業効率の悪いものでありました。

担当者殿から、ハンドプレスの加工面にワッシャーを置いておく事が出来れば作業がやりやすいとの意見をもらい、ワッシャー置き場を設ける事にしました。

ハンドプレス 組込み治具

滑りの良いエンプラボードを用いて置き台を設置しました。

手の動きが少なくなり作業効率が良くなったとのコメントをもらいました。

ハンドプレス 部材置きテーブル

ワッシャーがわかりやすいように青色のものも製作しました。

ハンドプレス 部材置きテーブルア青

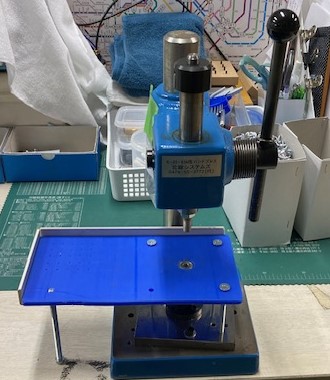

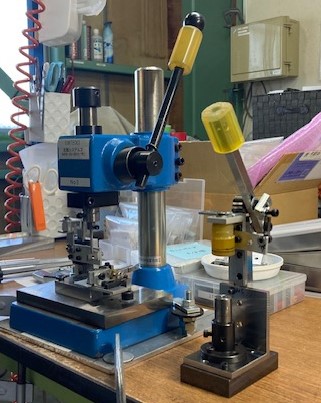

組込み部品で手で押し込む作業があるのですが、手が痛くなるとの意見がありました。押し込む作業をハンドプレスで行う検討をしましたが、作業スペースに限りがあって設置出来ない事がわかりました。そこでスペースを取らない小さなマイクロプレスを製作する事にしました。

(青いのが標準のハンドプレス、右側が製作したマイクロハンドプレス)

マイクロハンドプレス

手のひらサイズのとても小さなものなので、卓上に置いても邪魔になりません。

マイクロハンドプレス 手のひらサイズ

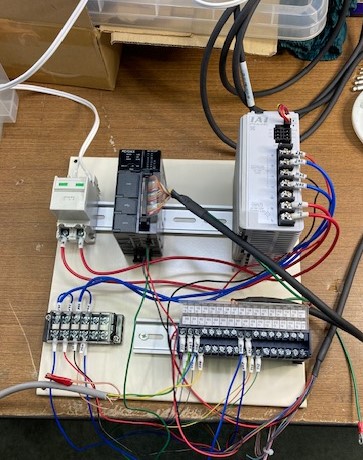

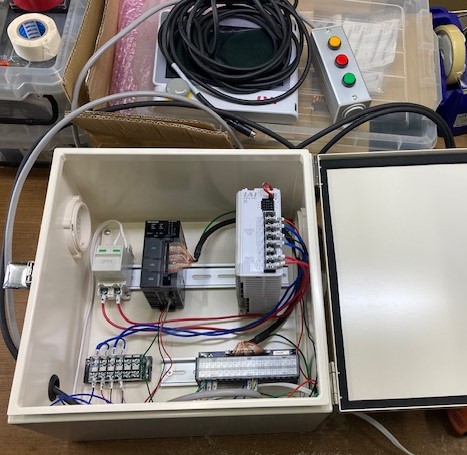

エレシリンダーが入荷したので電気配線を組んでおります。スタートボタンを押すと、前進して1秒止まり、後退するという単純な回路であります。

かしめ加工機 電気配線

配電盤内が少し余裕あるものに設定しました。

これで仕様の追加にも対応が出来ます。

かしめ加工機 配電盤

ロッドタイプのエレシリンダーの入荷がありましたので、組付けを行います。

(入荷したエレシリンダーの写真)

エレシリンダー

本体に重みがあって設置するのに手間取りました。

次に電気配線の接続を行います。

エレシリンダー 設置

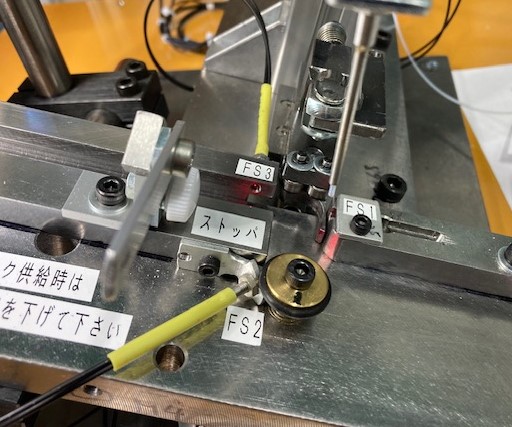

ブランクがレールを通して落ちる速度が速いと、ブランクの姿勢が崩れ後加工に問題が出る事がわかりました。そこで、搬送するスライダー自体に速度を落とさせるストッパーの役割を持たせる為の改造をおこないました。ファイバーセンサーを追加して信号を取り、プログラムを作成し直します。

搬送回転装置 改造

ファイバーセンサの追加

検証しているカシメ加工でエレシリンダーのスライダータイプではパワー不足であったので、出力のあるロッドタイプの物を発注し試してみることにしました。エレシリンダーが来る前にベースと作業台の組立をします。

エレシリンダー ベース 組立

エレシリンダー ベース 作業台 設置